La producción eficiente y segura de hidrocarburos de yacimientos depende fundamentalmente de un conocimiento profundo y un control preciso de la dinámica del flujo de fluidos.

Este aspecto es particularmente crítico en entornos de flujo multifásico, donde el petróleo, el gas y el agua coexisten e interactúan complejamente.

La capacidad de gestionar estos flujos impacta directamente en las tasas de producción, la eficiencia operativa y la viabilidad económica de un campo.

Los conceptos de flujo crítico y flujo subcrítico son pilares en la ingeniería de petróleo, especialmente en lo que respecta al rendimiento de los estranguladores y la estabilidad de la producción.

Estas condiciones de flujo determinan cómo las variaciones de presión se propagan a través del sistema y, en consecuencia, cómo se puede controlar y optimizar la producción del pozo.

En la ingeniería de yacimientos y de producción, una comprensión profunda de estos fenómenos es indispensable para el modelado preciso de pozos, el dimensionamiento de equipos y la resolución de problemas operativos.

Este artículo tiene como objetivo proporcionar una revisión técnica exhaustiva del flujo crítico y subcrítico en pozos de petróleo y gas, abordando sus bases teóricas, modelos matemáticos, implicaciones prácticas y estrategias avanzadas de optimización, constituyendo una herramienta valiosa para mejorar la recuperación de hidrocarburos y la estabilidad operacional.

Fundamentos Teóricos del Flujo Crítico y Subcrítico

Definición y Principios Físicos del Flujo Crítico

El flujo crítico es una condición hidrodinámica de suma importancia en la ingeniería de producción de hidrocarburos.

Se define como el estado en el que la velocidad del fluido al pasar a través de una restricción, como un estrangulador, alcanza la velocidad del sonido en ese medio.

Este punto de velocidad sónica se designa técnicamente como Mach 1 (M=1).

Es fundamental comprender que el número de Mach (M) clasifica los regímenes de flujo: si M < 1, el flujo es subsónico o subcrítico; si M > 1, es supersónico o supercrítico.

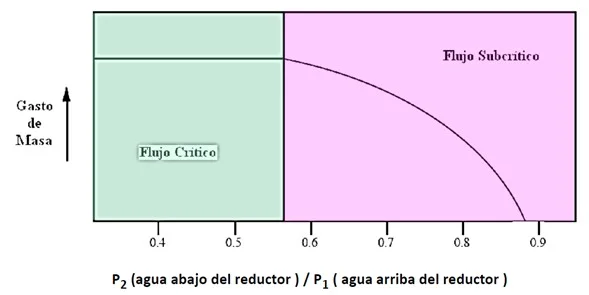

Una propiedad distintiva del flujo crítico es que la tasa de flujo se vuelve independiente de la presión aguas abajo del estrangulador.

Esto significa que las perturbaciones de presión y temperatura que ocurren en el sistema de recolección (por ejemplo, en las líneas de descarga o separadores) no se transmiten aguas arriba para afectar la tasa de producción del pozo.

Para gases, esta condición de flujo crítico se alcanza aproximadamente cuando la relación de presión aguas abajo a aguas arriba (P2/P1) es 0.528.

En el caso de hidrocarburos líquidos, el valor práctico de esta relación es de 0.50.

Esta independencia de la presión aguas abajo es una característica deseable para el control de la producción, ya que estabiliza el flujo del pozo frente a variaciones en las instalaciones de superficie.

El concepto de «factor de flujo crítico» (Cf) también se utiliza en el dimensionamiento de válvulas, donde define cómo se recuperará la presión después de caer a su punto más bajo dentro de la válvula de control.

Adicionalmente, en operaciones de control de arena, la tasa de flujo crítica representa la tasa de producción máxima por debajo de la cual la producción de sólidos junto con el fluido producido es uniforme.

Exceder este umbral puede aumentar significativamente la producción de arena y finos, lo cual es crucial para prevenir daños a la formación, colapso de la tubería de revestimiento y deterioro del equipo de superficie debido a fuerzas de arrastre.

En un contexto más amplio de la hidráulica, el flujo crítico se caracteriza por un equilibrio entre las fuerzas de inercia y las fuerzas de gravedad, cuantificado por el número de Froude (Fr).

Un valor de Fr=1 indica el estado de flujo crítico. Esta interconexión de conceptos resalta la dualidad del flujo crítico en la ingeniería petrolera.

Por un lado, se relaciona con el dimensionamiento de válvulas y el control de arena, donde representa un umbral más allá del cual el comportamiento del sistema cambia drásticamente.

Por otro lado, en el contexto de los estranguladores, describe una condición de velocidad sónica que desacopla el flujo aguas arriba de las perturbaciones aguas abajo.

Ambos escenarios, aunque con aplicaciones inmediatas diferentes, se basan en la identificación de un punto límite donde la dinámica del sistema se transforma.

Esta capacidad de identificar y gestionar tales puntos críticos permite a los ingenieros diseñar para la estabilidad operativa y proteger la integridad de los activos, demostrando la multifacética utilidad de este concepto más allá de una única definición.

Para una mejor comprensión visual del comportamiento de la presión a través de un estrangulador bajo condiciones de flujo crítico y subcrítico, se puede consultar un diagrama de perfil de presión.

Este tipo de representación es fundamental para que los ingenieros comprendan la independencia de la presión aguas arriba en flujo crítico frente a su dependencia en flujo subcrítico, proporcionando una ilustración tangible de los principios teóricos discutidos.

Definición y Características del Flujo Subcrítico

El flujo subcrítico se distingue del flujo crítico por su dependencia de la presión diferencial entre el punto aguas arriba y aguas abajo de una restricción.

A diferencia del flujo crítico, donde la tasa de flujo es independiente de la presión aguas abajo, en el flujo subcrítico, los cambios en la presión aguas abajo sí afectan la presión aguas arriba y, por ende, en la tasa de producción del pozo.

Esto se debe a que la velocidad del fluido es menor que la velocidad sónica (M < 1), lo que permite que las perturbaciones de presión se propaguen en ambas direcciones.

Las condiciones que rigen el flujo subcrítico son aquellas en las que la relación de presión entre la entrada y la salida del estrangulador es mayor o igual a la relación de presión crítica (aproximadamente 0.5 para el flujo de petróleo).

En el contexto de canales abiertos, el flujo subcrítico se caracteriza por el dominio de las fuerzas de gravedad sobre las de inercia, lo que se traduce en un número de Froude (Fr) menor que 1.

Las implicaciones de las variaciones de presión de fondo fluyente en condiciones de flujo subcrítico son significativas para la operación del pozo.

Si el pozo opera en un régimen subcrítico, las variaciones en la presión de fondo fluyente (que pueden ser causadas por cambios en la presión del yacimiento o en la relación de fluidos en el pozo) pueden afectar directamente la tasa de inyección o producción.

Esta sensibilidad a las condiciones aguas abajo puede resultar en una tasa líquida indeseada y, si no se gestiona adecuadamente, puede conducir a la inestabilidad del pozo.

A pesar de que el flujo subcrítico es generalmente más susceptible a las inestabilidades y a la influencia de las condiciones aguas abajo, existe un aspecto crucial relacionado con la autoestabilización del pozo.

Aunque las variaciones en la presión de fondo fluyente pueden ser «totalmente indeseadas» en el régimen subcrítico, investigaciones como las de Asheim han introducido la existencia de factores que pueden permitir que un pozo se autoestabilice incluso bajo estas condiciones.

Esto significa que el flujo subcrítico no siempre implica una inestabilidad total e incontrolable.

La capacidad de autoestabilización sugiere que ciertas propiedades inherentes del sistema o interacciones dinámicas pueden permitir que el pozo se autocorrija o mantenga un grado de estabilidad.

Comprender estos factores es de vital importancia para los ingenieros, ya que podría determinar si se requieren medidas de control activas y costosas, o si el pozo tiene una capacidad intrínseca para manejar las perturbaciones.

Esta comprensión matizada del flujo subcrítico desafía una visión simplista de este régimen como inherentemente problemático y subraya la necesidad de un análisis dinámico detallado para optimizar las estrategias de producción y minimizar la intervención.

El Estrangulador (Choke) como Elemento de Control

El estrangulador, también conocido como choke o reductor, es un componente indispensable en la infraestructura de producción de petróleo y gas, diseñado para controlar las tasas de flujo de fluidos y la contrapresión en el sistema.

Su función va más allá de una simple restricción; actúa como un regulador crítico en la interfaz entre el yacimiento, el pozo y las instalaciones de superficie.

Las funciones principales del estrangulador en la optimización de la producción son diversas y estratégicas:

- Control de Flujo: Permite mantener una tasa de flujo constante e independiente de la presión aguas abajo, especialmente cuando opera en flujo crítico. Esto es vital para la estabilidad de las operaciones de superficie.

- Generación de Contrapresión: Ejerce una contrapresión suficiente para evitar problemas como la entrada de arena en el pozo, la conificación de agua o gas, y protege el equipo superficial y de fondo de daños por fluctuaciones de presión o flujos erráticos.

- Conservación de Energía del Yacimiento: Al mantener una contrapresión adecuada, el estrangulador contribuye a una declinación más lenta de la presión del yacimiento, prolongando así su vida productiva.

- Control de Sólidos: Es fundamental para controlar la producción de arena y finos, evitando daños a la formación y un posible colapso de la tubería de revestimiento, lo cual es crucial para la integridad del pozo.

Los estranguladores se presentan en dos configuraciones principales: fijos y ajustables.

Los estranguladores fijos mantienen un caudal constante al tener una apertura predeterminada, mientras que los ajustables ofrecen la flexibilidad de modificar los caudales según las necesidades operativas.

La elección y el dimensionamiento de un estrangulador no son triviales, implicando una cuidadosa consideración de aspectos mecánicos, operacionales y económicos para asegurar su eficacia y la optimización del sistema de producción.

El estrangulador no es solo un dispositivo de control de flujo, sino un elemento estratégico que regula la interfaz yacimiento-pozo-superficie.

Su ubicación en el cabezal del pozo le permite actuar como un punto de control crucial entre el subsuelo (yacimiento y pozo) y las instalaciones de superficie (líneas de flujo, separadores).

Su capacidad para inducir el flujo crítico, por ejemplo, le permite desacoplar el rendimiento del pozo de las fluctuaciones de presión que ocurren aguas abajo en las instalaciones de superficie.

Esto estabiliza eficazmente todo el sistema de producción. En esencia, el estrangulador actúa como un amortiguador, previniendo que los efectos adversos de las operaciones en superficie (como cambios en la presión del separador) se propaguen de vuelta al pozo y al yacimiento.

Al hacerlo, protege la energía inherente del yacimiento y mitiga problemas como la conificación de fluidos no deseados o la producción excesiva de arena.

Esta función eleva el papel del estrangulador de un simple restrictor de flujo a un componente estratégico que integra y protege la eficiencia y la integridad de todo el sistema de producción.

Correlaciones Empíricas para Estranguladores

La predicción del comportamiento de mezclas gas-líquido que fluyen a través de estranguladores es un desafío complejo en la ingeniería de producción.

Para abordar esta complejidad, se han desarrollado numerosas correlaciones empíricas que vinculan el caudal de producción con las presiones, temperaturas y el área de apertura del estrangulador, especialmente bajo condiciones de flujo crítico.

Entre las correlaciones más ampliamente utilizadas se encuentran las desarrolladas por Gilbert (1954), Ros (1960), Baxendell (1963) y Achong (1961).

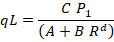

Estas correlaciones comparten una forma general que relaciona el gasto de líquido (qL) con la presión aguas arriba (P1), la relación gas-líquido (R) y el diámetro del estrangulador (dc), mediante el uso de constantes empíricas ajustadas a partir de datos experimentales o de campo.

La relación gas petróleo (RGP o R) y el diámetro del estrangulador (D o dc) son variables fundamentales en estas ecuaciones, ya que influyen directamente en la tasa de flujo de líquido.

Es importante destacar que la precisión de estas correlaciones depende en gran medida de los rangos de aplicación para los cuales fueron originalmente desarrolladas.

La siguiente tabla presenta los coeficientes típicos para algunas de las correlaciones de flujo crítico multifásico tipo Gilbert:

| Correlación | Coeficiente A | Coeficiente B | Coeficiente C |

|---|---|---|---|

| Gilbert | 10,0 | 0,546 | 1,89 |

| Ros | 17,40 | 0,500 | 2,00 |

| Baxendell | 9,56 | 0,546 | 1,93 |

| Achong | 3,82 | 0,650 | 1,88 |

Estos coeficientes se aplican a la forma general de la ecuación:

(Ec. 1)

Donde los parámetros A, B, C varían según la correlación.

Otros desarrollos

En paralelo a estas correlaciones empíricas, la ingeniería de petróleo ha sido testigo de una evolución significativa en el modelado del rendimiento de los estranguladores.

Investigaciones más recientes han explorado el uso de enfoques basados en datos, como la programación genética (GP), que viene siendo parte de los desarrollos en IA, con el propósito de desarrollar modelos más precisos tanto en condiciones de flujo crítico como subcrítico.

Estos modelos, entrenados con grandes volúmenes de datos de campo, han demostrado una capacidad superior para predecir la tasa de flujo en comparación con las ecuaciones empíricas tradicionales.

Esta evolución desde los métodos empíricos de ajuste de curvas (como los de Gilbert y sus sucesores) hacia enfoques computacionales más sofisticados, como la programación genética y el análisis estadístico avanzado de datos de campo, responden a la necesidad de una mayor precisión y una aplicabilidad más amplia en condiciones de campo diversas.

Esta tendencia subraya que, si bien las correlaciones empíricas clásicas proporcionan una base fundamental y una comprensión conceptual valiosa, la ingeniería petrolera moderna se apoya cada vez más en métodos computacionales y estadísticos avanzados para refinar las predicciones y optimizar las operaciones.

Los ingenieros de hoy deben estar familiarizados tanto con el contexto histórico de estas correlaciones como con las herramientas de vanguardia disponibles, reconociendo que las correlaciones «estándar» pueden no ser siempre las más precisas o adecuadas para todas las condiciones de campo, especialmente en escenarios complejos como los yacimientos fracturados hidráulicamente.

La capacidad de adaptar o desarrollar nuevas correlaciones basadas en datos específicos de un campo es crucial para una gestión óptima de la producción.

Relación con IPR y VLP con el flujo crítico y subcrítico

La relación entre la IPR (Inflow Performance Relationship) y el comportamiento de flujo crítico/subcrítico es fundamental para la optimización de la producción.

La IPR representa la «oferta» del yacimiento al pozo, es decir, cuánto fluido puede entregar el yacimiento a una determinada presión de fondo fluyente.

Por otro lado, la Curva de Rendimiento del Pozo (también conocida como VLP, Vertical Lift Performance) representa la «demanda» del sistema de producción para levantar los fluidos a la superficie.

El punto de intersección de estas dos curvas en un diagrama de análisis nodal determina la tasa de producción operativa de un pozo, bajo unas condiciones dadas.

La condición de flujo crítico o subcrítico en el estrangulador, que controla la presión en el cabezal del pozo, impacta directamente la curva de «demanda» del sistema.

Si el estrangulador opera en flujo crítico, la presión en el cabezal del pozo es independiente de las condiciones aguas abajo, lo que puede estabilizar la curva de demanda.

Si opera en flujo subcrítico, las fluctuaciones aguas abajo se propagan, afectando la presión del cabezal y, por lo tanto, la curva de demanda.

Esta interacción es crucial para determinar la tasa de producción real alcanzable y para la optimización del sistema.

La IPR sirve como un puente vital entre la ingeniería de yacimientos y la ingeniería de producción.

No es simplemente una propiedad geológica, sino un insumo crítico para la optimización de la producción.

Vincula la capacidad de entrega inherente del yacimiento (que está influenciada por la presión del yacimiento, las propiedades del fluido y el estado de agotamiento) con las decisiones de ingeniería tomadas para el diseño y la operación del pozo y las instalaciones de superficie.

La forma en que el estrangulador se comporta, ya sea en flujo crítico o subcrítico, influye directamente en la curva de «demanda» en el análisis nodal, dictando la tasa de producción real que se puede obtener de la «oferta» del yacimiento.

Esto resalta que la optimización de la producción es un problema sistémico holístico, no un problema aislado del yacimiento o de la superficie.

Una comprensión inadecuada de la IPR o de su interacción con el rendimiento del estrangulador puede llevar a una producción subóptima o incluso a la inestabilidad del pozo.

Inestabilidades del Flujo Multifásico

Las inestabilidades de flujo representan desafíos operativos significativos en la producción de petróleo y gas, afectando directamente la eficiencia y la rentabilidad de los pozos.

Dos de los fenómenos más comunes y perjudiciales son la carga de líquidos y el flujo intermitente (slugging y heading).

Carga de Líquidos en Pozos de Gas: Causas, Síntomas y Consecuencias

La carga de líquidos es un problema recurrente en pozos de gas maduros, donde los líquidos (condensado y/o agua) se acumulan en el fondo del pozo y en la tubería de producción.

Este fenómeno ocurre cuando la velocidad del gas producido es insuficiente para transportar continuamente estos líquidos a la superficie.

La acumulación de líquidos forma una columna hidrostática adicional que ejerce una contrapresión sobre la formación productora, restringiendo el flujo de gas y, en casos severos, pudiendo incluso «matar» el pozo al detener completamente la producción.

Los síntomas de la carga de líquidos incluyen caídas erráticas en la presión del cabezal, un aumento pronunciado en la tasa de declinación de la producción, y fluctuaciones en la tasa de producción de gas.

Si no se aborda, la carga de líquidos puede llevar a una reducción drástica de las tasas de producción, una vida productiva más corta del pozo y la pérdida de reservas recuperables.

Para prevenir la carga de líquidos, es imperativo que la velocidad del gas en la tubería de producción sea superior a una velocidad crítica mínima.

Diversas correlaciones se han desarrollado para predecir esta velocidad:

- Correlación de Turner (1969): Esta correlación es ampliamente utilizada y se basa en la hipótesis de que los líquidos son transportados como pequeñas gotas o como una película delgada a lo largo de las paredes de la tubería. La velocidad crítica se alcanza cuando la fuerza de arrastre ascendente ejercida por el gas sobre la gota de líquido es igual a su peso descendente. Si la velocidad del gas cae por debajo de este valor crítico, las gotas de líquido comienzan a caer y acumularse.

- Correlación de Coleman (1991): Se desarrolló a partir de ecuaciones específicas para calcular las velocidades mínimas de gas necesarias para evitar la acumulación de líquidos, particularmente en pozos con presiones de cabezal inferiores a 1000 lpc. Estas ecuaciones consideran propiedades del fluido como la tensión superficial, la densidad y la gravedad del gas.

Flujo Intermitente (Slugging y Heading)

El flujo intermitente, manifestado como «slugging» y «heading», es otra inestabilidad de flujo común en sistemas multifásicos, especialmente en líneas de flujo y risers.

Se caracteriza por el flujo alterno de grandes volúmenes de líquido, conocidos como «slugs» y gas.

Este comportamiento transitorio y caótico provoca grandes perturbaciones en las instalaciones de superficie, como separadores y compresores.

El impacto del slugging y el heading en la eficiencia de las operaciones de superficie es severo:

- Separación Ineficiente: La llegada de grandes volúmenes de líquido y gas de forma intermitente sobrecarga los separadores, lo que puede llevar a una mala separación de fluidos (por ejemplo, arrastre de agua al petróleo de exportación) y a una calidad variable del agua tratada, con posibles incumplimientos normativos ambientales.

- Operación de Compresores: Los compresores experimentan cargas grandes y rápidamente variables, lo que resulta en un funcionamiento ineficiente, capacidad de compresión limitada (debido a la necesidad de mantener mayores márgenes para el gas retenido detrás del líquido) y, a menudo, la combustión indeseada de gases (flaring).

- Paradas de Planta: En los casos más graves, la presencia abundante de flujo de lodo puede provocar paradas completas de la plataforma y la planta, con las consiguientes pérdidas económicas.

Existe una interacción compleja entre las inestabilidades que ocurren en el fondo del pozo y aquellas que se manifiestan en la superficie.

Aunque la carga de líquidos se percibe como un problema del pozo (acumulación de líquidos en el fondo) y el slugging/heading como inestabilidades de la línea de flujo que afectan las instalaciones de superficie, ambos son manifestaciones de la inestabilidad del flujo multifásico.

Un pozo que experimenta carga de líquidos puede producir slugs de forma intermitente, lo que a su vez exacerba el slugging en las líneas de flujo.

Inversamente, el slugging severo en las líneas de flujo puede generar una contrapresión que se propaga de regreso al pozo, lo que podría agravar la carga de líquidos o incluso inducirla.

Esto crea un bucle de retroalimentación dinámico, es decir, un círculo vicioso entre los dos fenómenos.

La incapacidad del equipo de superficie para manejar estos slugs (por ejemplo, separación ineficiente o quema de gas) puede aumentar la contrapresión, lo que a su vez reduce la capacidad del pozo para levantar líquidos, perpetuando la problemática.

Esta interconexión subraya que la optimización de la producción no puede abordar el pozo y las instalaciones de superficie de forma aislada.

Las inestabilidades son sistémicas, y las soluciones deben considerar todo el sistema de producción, desde el yacimiento hasta el punto de venta, para mitigar eficazmente estos problemas y evitar impactos negativos en cascada.

Esto exige estrategias integradas de modelado y control, que trasciendan las soluciones localizadas.

Optimización de la Producción y Manejo de la Energía del Yacimiento

La optimización de la producción de hidrocarburos es un proceso continuo que busca maximizar la recuperación de reservas y la rentabilidad a lo largo de la vida de un campo.

Para lograrlo, es esencial un enfoque integral que considere la interacción entre el yacimiento, el pozo y las instalaciones de superficie.

Análisis Nodal como Herramienta Integral de Optimización

El análisis nodal es una técnica fundamental en la ingeniería de producción que permite optimizar el flujo de hidrocarburos al analizar el comportamiento de todo el sistema de producción: yacimiento-pozo-instalaciones.

Esta metodología implica dividir el sistema en «nodos» estratégicos y calcular las caídas de presión en cada componente (yacimiento, tubería de producción, estrangulador, línea de flujo, separador).

Al identificar las restricciones de flujo y el punto óptimo de operación, el análisis nodal permite a los ingenieros tomar decisiones sobre el diseño y la operación del sistema.

Puedes registrarte en nuestro curso de Análisis Nodal Básico con Herramienta Computacional o el Módulo de Análisis Nodal Avanzado, totalmente inédito e innovador:

Selección de Sistemas de Levantamiento Artificial basados en el Régimen de Flujo

Cuando la energía natural del yacimiento disminuye y ya no es suficiente para producir fluidos a tasas económicas, se hace necesaria la implementación de sistemas de levantamiento artificial.

La selección del sistema más adecuado (por ejemplo, levantamiento artificial por gas o gas lift, bombeo mecánico, bombeo electrosumergible, etc.) depende de una serie de factores, incluyendo las propiedades de los fluidos, las condiciones específicas del yacimiento, las tasas de producción deseadas y el régimen de flujo predominante en el pozo.

Por ejemplo, el sistema de gas lift, aunque eficaz, puede verse afectado por inestabilidades de flujo bifásico, lo que requiere un diseño y una operación cuidadosos para asegurar la estabilidad.

Estrategias de Mitigación para Inestabilidades de Flujo

La gestión proactiva de las inestabilidades de flujo es crucial para mantener la producción y la eficiencia operativa:

- Para la Carga de Líquidos: Las soluciones varían desde intervenciones directas hasta modificaciones en el diseño del pozo. Esto incluye inducciones con tubería flexible y nitrógeno para aligerar la columna de líquido, la instalación de sistemas de émbolo viajero (plunger lift) para empujar los líquidos a la superficie, el uso de tubería capilar para inyectar químicos antiespumantes o espumantes directamente en el fondo del pozo, la instalación de sartas de velocidad (velocity strings) para aumentar la velocidad del gas y mejorar el arrastre de líquidos, y el uso de compresión en superficie para reducir la contrapresión y aumentar la velocidad del gas.

- Para el Slugging/Heading: Para mitigar el flujo intermitente, se han desarrollado algoritmos de control avanzados. Un ejemplo notable es el controlador SlugCon™ de ABB y BP, que utiliza control anticipativo y de retroalimentación activa para estabilizar el flujo en las líneas y prevenir la formación de slugs, mejorando así la eficiencia de los separadores y compresores en superficie.

La optimización de la producción es un proceso dinámico y adaptativo.

Los conceptos de «optimizar la producción» y «administrar el ciclo de vida del yacimiento» implican no solo maximizar el flujo actual, sino mantenerlo de manera sostenible a lo largo de la vida útil del pozo.

A medida que la energía natural del yacimiento disminuye con el tiempo, surgen problemas como la carga de líquidos.

La amplia gama de soluciones disponibles para estas inestabilidades (desde émbolos viajeros y sartas de velocidad hasta inyección química y compresión, y sistemas de control avanzados para el slugging) indica que la optimización no es una solución estática, sino un proceso continuo y adaptativo.

A medida que las condiciones del yacimiento evolucionan (por ejemplo, agotamiento de la presión, aumento del corte de agua), el régimen de flujo dentro del pozo y las líneas de flujo también cambian, exigiendo la implementación de diferentes estrategias.

La transición del flujo natural a los sistemas de levantamiento artificial es un claro ejemplo de esta adaptación necesaria.

Una optimización efectiva de los pozos requiere un enfoque proactivo, que incluya el monitoreo continuo del rendimiento del pozo, el diagnóstico temprano de problemas como la carga de líquidos o el slugging, y la implementación de soluciones específicas.

Se trata de mantener un delicado equilibrio entre maximizar la producción de hidrocarburos y preservar la energía del yacimiento, adaptando las tecnologías a medida que el pozo madura.

Esto subraya la necesidad de una adquisición continua de datos y el uso de simuladores de producción (como PIPESIM, WELLFLO, PROSPER) para informar y guiar estas estrategias adaptativas.

Referencias Bibliográficas

- Brown, K. E. (1977). The technology of artificial lift methods. Volume 1: Inflow performance, multiphase flow in pipes, the flowing well. Petroleum Publishing Co.

- Beggs, H. D., & Brill, J. P. (1973). A Study of Two-Phase Flow in Inclined Pipes. Journal of Petroleum Technology, 25(5), 607-617.

- Gilbert, W. E. (1954). Flowing and Gas-Lift Well Performance. Drilling and Production Practice, 13, 126-157.

- Turner, R. G., Hubbard, M. G., & Dukler, A. E. (1969). Analysis and Prediction of Minimum Flow Rate for the Continuous Removal of Liquids from Gas Wells. Journal of Petroleum Technology, 21(11), 1475-1482.

- Vogel, J. V. (1968). Inflow Performance Relationship for Solution-Gas Drive Wells. Journal of Petroleum Technology, 20(1), 83-92.

Si te ha gustado este artículo y crees que es valioso, compártelo en tus redes sociales para ayudarnos a difundir la información. Si tienes dudas, comentarios o sugerencias, déjalos en la sección de comentarios. ¡Valoramos tu opinión!